Analyse der technischen Vorteile von Kerngeräten

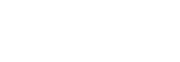

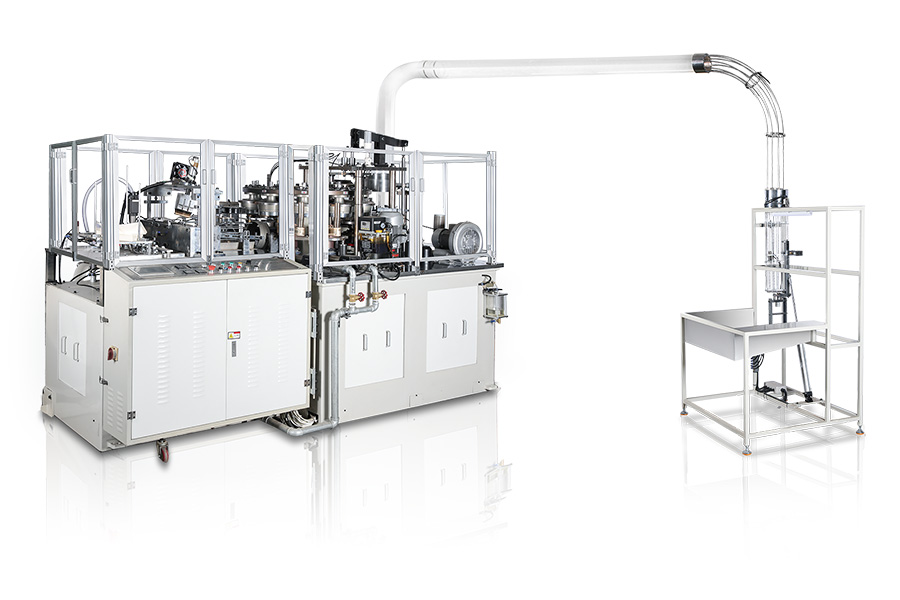

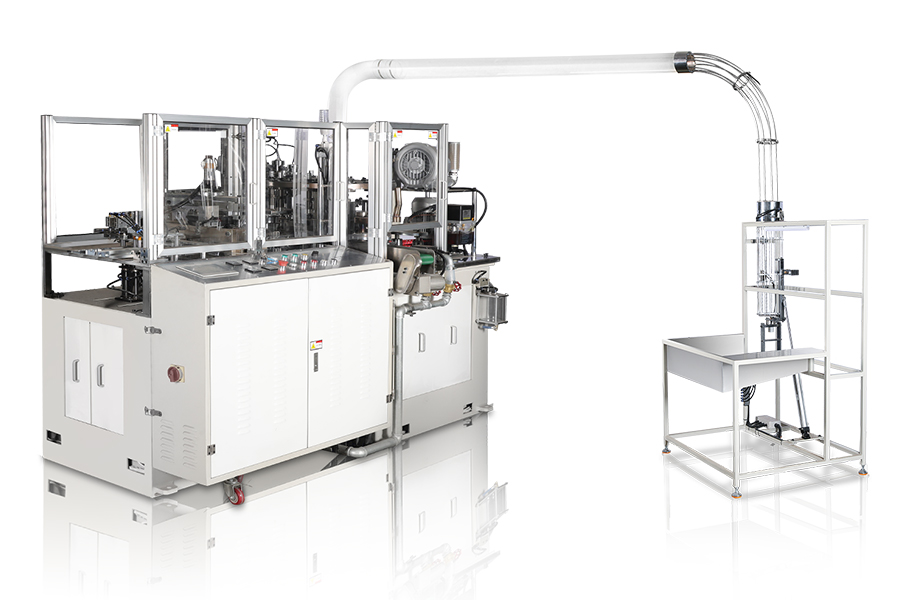

Der Kern einer leistungsstarken Pappbecherherstellung liegt in ihrer Fähigkeit, sich an komplexe und sich ändernde Marktanforderungen anzupassen. Ein ausgezeichnetes Modell sollte die Fähigkeit besitzen, sowohl Einzel- als auch doppelte PE-beschichtete zu produzieren Pappbecher nahtlos wechseln Sie zwischen der Produktion für kalte Getränkebecher und heißen Getränkebecher. Diese Flexibilität stellt sicher, dass die Produktionslinie Bestellungen verschiedener Kunden übernehmen kann, sei es für dickwandige heiße Tassen, die für die Verbreitung von Kaffee oder Tassen benötigt werden, um Kondensation für Eiscreme und kalte Getränke zu verhindern. Seine Hochleistungsausführungsmechanismen garantieren die Konsistenz der Becherbildung, die Glätte des Felgenrollens und die Festigkeit des Bodens-alle kritischen physischen Indikatoren, die bestimmen, ob ein Pappbecher und lecker ist, und liefert eine gute Benutzererfahrung.

Abgesehen von den präzisen Fertigungsfunktionen integriert moderne fortschrittliche Geräte automatisierte Qualitätsinspektionssysteme. Diese Systeme verwenden in der Regel die Sehkontrollinspektionstechnologie, um umfassende Scans des Cup -Randes, der inneren Seite des Becherkörpers und beiden Seiten des Becherbodens durchzuführen. Nach Erkennung von Defekten wie einem gebrochenen Felgen, einem zerrissenen Körper, einem falschen Randrollen, potenziellen Leckagepunkten oder deformierten Bechern befiehlt das System sofort ein Abstoßungsgerät, um das minderwertige Produkt automatisch zu trennen. Dies stellt sicher, dass jedes einzelne Produkt, das in die Verpackungsphase wechselt, zu 100%den Qualitätsstandards entspricht, wodurch das Risiko von Kundenbeschwerden und Renditen aufgrund von Qualitätsproblemen erheblich verringert wird und gleichzeitig die erheblichen Kosten für die manuelle Postproduktionspflicht bei herkömmlichen Methoden einspart.

Optimierung der Produktionslinie für maximale Kosteneinsparungen

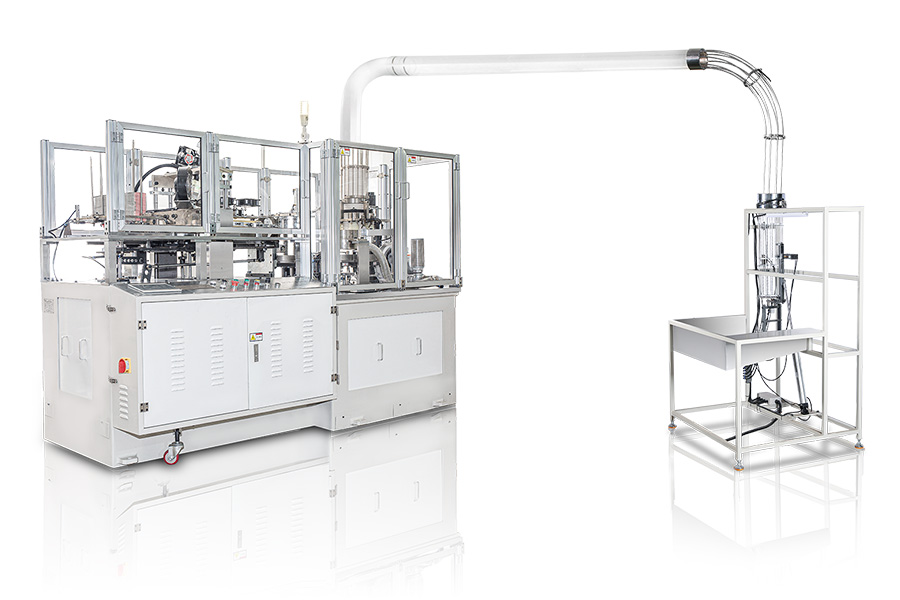

Um wirklich Effizienz und Seelenfrieden zu erreichen, ist es alles andere als ausreichend, nur eine Wirtsmaschine zu haben. Die Synergie und die Optimierung des gesamten Produktionsprozesses müssen beachtet werden. Zum Beispiel kann die Ausrüstung eines automatischen Papierfächerförderers erhebliche Effizienzgewinne erzielen. Dieses Gerät transportiert automatisch und kontinuierlich Stapel von Papierlüfterlücken stetig in die umformende Hostmaschine und ersetzt den Vorgang, der bisher häufiges manuelles Laden durch Bediener erforderte. Dies befreit nicht nur die Arbeiter von sich wiederholenden Arbeitskräften, wodurch die physische Belastung und die Anforderungen an die Arbeitskräfte drastisch reduziert werden, sondern vor allem die ununterbrochene kontinuierliche Produktion ermöglicht, wodurch die Zeit beim Stoppen des Ladens minimiert wird, wodurch die Gesamtausgangseffizienz der Linie direkt gesteigert wird.

Ein weiterer wichtiger Punkt zur Verbesserung der Gesamteffizienz ist die automatisierte Handhabung von fertigen Produkten stromabwärts. Mit modernen Designs können die Kernausrüstungsgeräte nahtlos mit automatisierten Verpackungsmaschinen verbunden werden. Die geformten Pappbecher werden direkt und ordentlich über einen Förderband zum Verpackungsgerät transportiert, wo sie automatisch gezählt, gestapelt, verpackt oder gebohrt werden. Dieses integrierte Prozessdesign beseitigt die Warte- und Handhabungszeit zwischen den Prozessen für die fertigen Becher, die Produktionszyklus weiter zusammenzufassen, die Abhängigkeit von manueller Arbeit zu verringern und potenzielle Produktkontaminationen oder Schäden bei Zwischenschritten zu vermeiden, die Sauberkeit und Effizienz von der Produktion bis zur Verpackung zu gewährleisten.

Die wichtigsten Leistungsindikatoren bei der Bewertung der Geräte zu berücksichtigen

Bei der Auswahl der Kerngeräte müssen die Anleger daher eine längerfristige Sicht aufnehmen und sich nicht nur auf den anfänglichen Kaufpreis der nackten Maschine konzentrieren. Ein wirklich ausgezeichnetes Gerät ist eine umfassende Verkörperung seiner Produktionsflexibilität, Qualitätszuverlässigkeit, Grad der Automatisierung und Skalierbarkeit. Sein Wert liegt in seiner Fähigkeit, als Gehirn und Herz der Produktionslinie zu fungieren und ein glattes, stabiles und nahezu menschlichempfindliches modernes Produktionssystem durch effiziente Verknüpfung mit anderen automatisierten Hilfsmaschinen aufzubauen. Während der Bewertung sollte man seine technischen Details wie die Produktionskapazitätsstabilität, die Defektrate, den Energieverbrauch sowie die technischen Unterstützung des Herstellers und die Leistungsfunktionen des Herstellers gründlich untersuchen. Diese Faktoren bestimmen gemeinsam die umfassenden langfristigen Betriebskosten und die Kapitalrendite der Produktionslinie.