Der unvermeidliche Aufstieg nachhaltiger Verpackungslösungen

Der globale Wandel hin zu mehr Umweltverantwortung hat tiefgreifende Auswirkungen auf die Lebensmittel- und Getränkeindustrie und führt zu einer erheblichen Nachfrage nach Einwegverpackungsalternativen, die sowohl funktional als auch umweltfreundlich sind. Dieses wachsende Interesse konzentriert sich in erster Linie auf Materialien, die entweder biologisch abbaubar oder verantwortungsvoll recycelt werden können, und löst damit eine Abkehr von herkömmlichen Kunststoffen. Stapelbare Papierdeckel sind ein Schlüsselprodukt dieser nachhaltigen Entwicklung. Im Gegensatz zu ihren herkömmlichen Gegenstücken bieten diese papierbasierten Verschlüsse eine Erneuerung des Engagements für einen umweltfreundlicheren Planeten, ohne auf den Komfort zu verzichten, den moderne Verbraucher erwarten. Das inhärente Design eines Papierdeckels, insbesondere eines solchen, der für effizientes Stapeln ausgelegt ist, berücksichtigt direkt die Logistikprobleme von Cafés und Schnellrestaurants und stellt eine kompakte und nachhaltige Lösung für die Sicherung heißer und kalter Getränke dar. Das anhaltende Wachstum in diesem Sektor erfordert Hochleistungsmaschinen, die in der Lage sind, die steigenden Produktionsmengen zu bewältigen, die ein Markt benötigt, der sich diese ökologischen Fortschritte zu eigen machen möchte.

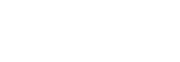

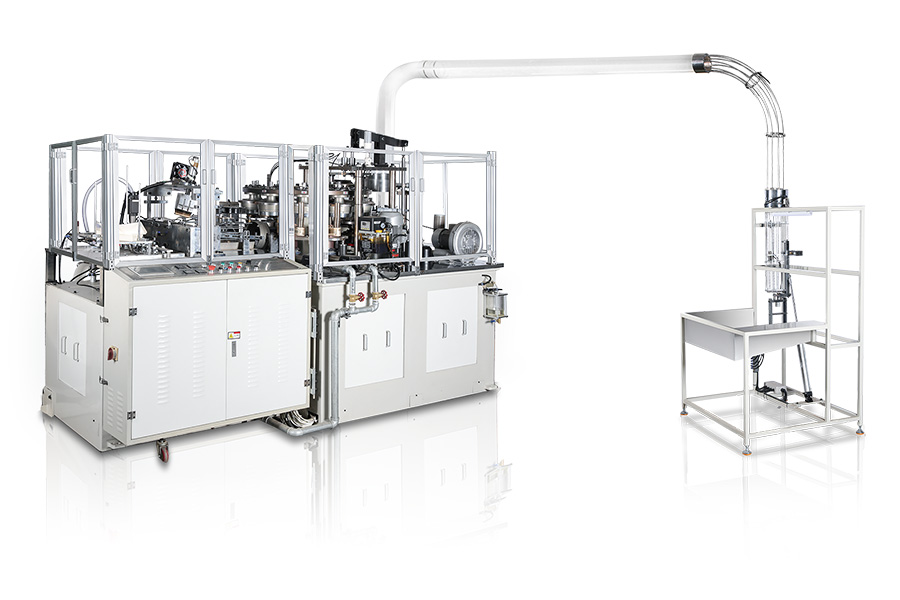

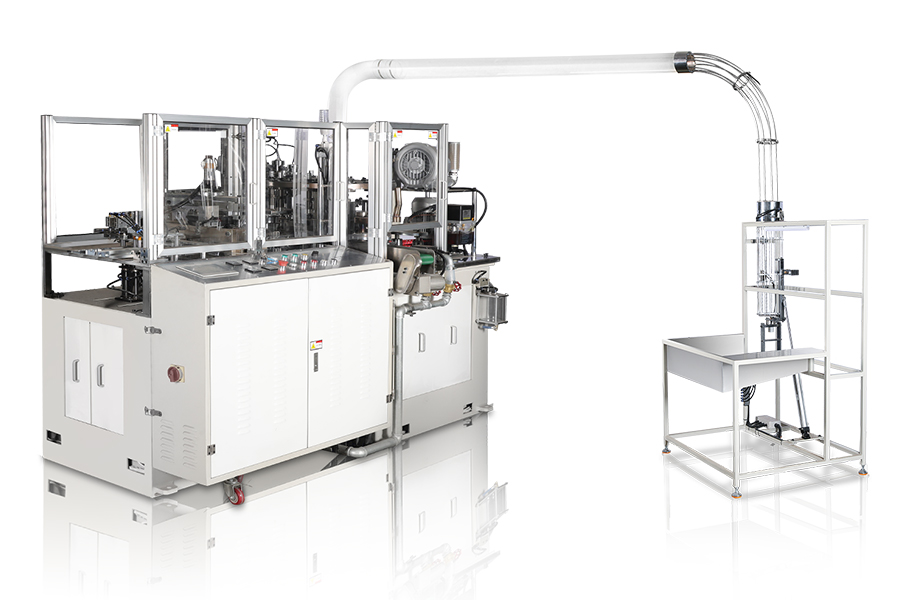

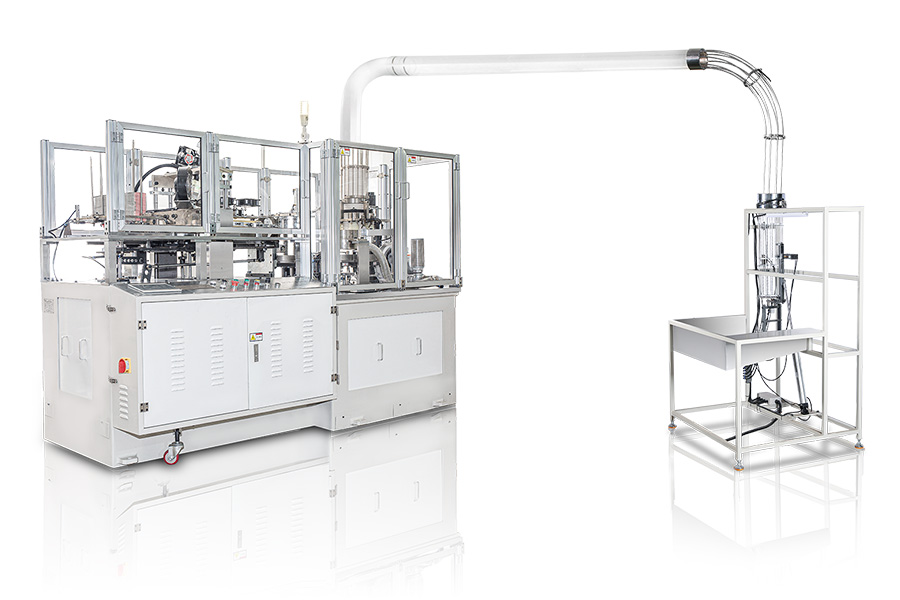

Präzisionstechnik in automatisierten Hochgeschwindigkeitsgeräten

Entpacken der wichtigsten Betriebsgeschwindigkeits- und Ausgabemetriken

Die Grundlage der modernen Produktion von Papierdeckeln liegt in der Fähigkeit spezialisierter Geräte, komplexe Aufgaben mit konstanter Geschwindigkeit auszuführen. A Hochgeschwindigkeitsmaschine für stapelbare Papierdeckel zeichnet sich oft durch seine robusten und fein abgestimmten mechanischen Systeme aus und ist darauf ausgelegt, Rollen aus beschichtetem Papier mit bemerkenswerter Effizienz in fertige Deckel zu verwandeln. Diese Geschwindigkeit ist von entscheidender Bedeutung, da sie sich direkt in der Fähigkeit der Hersteller niederschlägt, die riesigen Mengen zu liefern, die von großen Vertriebsnetzen und internationalen Märkten nachgefragt werden. Beim Betriebsstandard geht es nicht nur um schnelles Durchlaufen, sondern um die Aufrechterhaltung absoluter Präzision, um sicherzustellen, dass jedes Teil genau dem erforderlichen Durchmesser und der erforderlichen Form entspricht, eine Voraussetzung für eine perfekte Passform bei verschiedenen Körbchengrößen. Das Erreichen dieses Gleichgewichts zwischen Geschwindigkeit und Qualität ist die entscheidende Herausforderung, die die fortschrittliche Automatisierung erfolgreich bewältigt und eine unterbrechungsfreie Massenfertigung ermöglicht.

Der nahtlose Weg vom Rohmaterial zum fertigen Produkt

Der automatisierte Prozess beginnt mit der komplizierten Aufgabe, das Papiermaterial in die Maschine einzuführen. Im Gegensatz zu einfachen Schneidvorgängen umfasst der Transport des Papiermaterials eine Reihe sorgfältig kontrollierter Phasen. Zunächst ziehen präzise Zuführmechanismen das vorbeschichtete Papier in die Formstation. Hier werden Wärme und Druck gezielt eingesetzt, um das Material in die gewünschte dreidimensionale Form zu bringen. Dies ist ein entscheidender Schritt, der die strukturelle Integrität und die Dichtigkeit des fertigen Deckels bestimmt. Nach der ersten Formung führen spezielle Mechanismen den entscheidenden Prozess des Kantenrollens durch, wodurch der endgültige Rand entsteht, der es den Deckeln ermöglicht, sich perfekt zu stapeln und sicher auf einer Tasse einzurasten. Dieser kontinuierliche, mehrstufige Arbeitsablauf, der durch hochentwickelte Servoantriebssysteme gesteuert wird, gipfelt im synchronisierten Auswerfen und Sammeln der Papierdeckel, die für die Endverpackung bereit sind.

Vielseitigkeit in der Anpassungsfähigkeit und Materialverarbeitung

Navigieren durch die Nuancen biologisch abbaubarer Papiermaterialien

Moderne Fertigungsanlagen müssen von Natur aus vielseitig sein, insbesondere wenn es um die vielfältigen Materialeigenschaften umweltfreundlicher Substrate geht. Die Umstellung auf biologisch abbaubare Materialien wie PLA-beschichtetes oder wasserbasiertes, barrierebeschichtetes Papier stellt besondere Herausforderungen dar, da sich diese Materialien unter Hitze und Druck oft anders verhalten als herkömmliches polyethylenbeschichtetes Papier. Die Maschinen müssen genau kalibriert sein, um diese Unterschiede auszugleichen und eine ordnungsgemäße Haftung und Formung sicherzustellen, ohne die Umweltbarriereschicht des Papiers zu beschädigen. Dazu gehört die Feinabstimmung der Temperaturprofile und die Anpassung der Formdrücke, um einen langlebigen, auslaufsicheren Pappbecherdeckel aus einem Material zu erhalten, das sich leichter zersetzen lässt – eine bedeutende technische Errungenschaft in der Industrietechnik.

Flexible Werkzeuge für verschiedene Abmessungen und Konfigurationen

Eine wirklich effektive Maschine für stapelbare Papierdeckel muss mehr bieten als nur hohe Geschwindigkeit; Es muss außerdem über die Flexibilität verfügen, sich an einen sich ständig verändernden Markt mit Behältergrößen anzupassen. Die Möglichkeit, Formen und Werkzeuge schnell und präzise auszutauschen, ist eine nicht verhandelbare Eigenschaft, die es Herstellern ermöglicht, die Produktion mit minimalen Ausfallzeiten zwischen kleinen Espressotassendeckeln, mittelgroßen Kaffeedeckeln und größeren Suppenschüsselverschlüssen umzustellen. Diese schnelle Austauschbarkeit von Teilen maximiert die Auslastung der Ausrüstung und ermöglicht ein vielfältiges Produktangebot auf einer einzigen Plattform. Die Anpassungsfähigkeit der Maschine, die die Verarbeitung verschiedener Durchmesser und Deckelprofile umfasst, stellt sicher, dass sie ein breites Spektrum an Verpackungsanforderungen erfüllen kann, von runden Standarddeckeln bis hin zu speziellen Formen für bestimmte Lebensmittelbehälter.

Operative Exzellenz und Kostenmanagement

Unverzichtbare Wartung zur Maximierung der Produktionsverfügbarkeit

In jeder Hochgeschwindigkeitsfertigungsumgebung sind unerwartete Ausfallzeiten ein erheblicher Nachteil für die Rentabilität und machen eine proaktives Wartungsprogramm unabdingbar für Geräte wie die PLM-80-Serie. Die Langlebigkeit und Zuverlässigkeit der Maschine stehen in direktem Zusammenhang mit der Konsistenz und Detailliertheit ihres vorbeugenden Pflegeplans. Dies geht über die einfache Schmierung hinaus und umfasst die regelmäßige Inspektion aller beweglichen Teile, insbesondere der Servomotoren, Heizelemente und komplizierten Werkzeugsätze, die bei Hochgeschwindigkeitsbetrieb der größten Belastung ausgesetzt sind. Durch die Führung detaillierter Protokolle der Betriebsstunden und die sofortige Behebung kleinerer Ausrichtungsprobleme können katastrophale Komponentenausfälle verhindert und sichergestellt werden, dass die Ausrüstung konstant mit ihren Spitzenleistungsspezifikationen läuft.

Strategien zur Abfallreduzierung und Energieeinsparung

Das Streben nach Effizienz konzentriert sich nicht nur auf die Ausgabegeschwindigkeit; Dazu gehört auch eine strikte Verpflichtung zur Abfallminimierung und Energieeinsparung. Moderne stapelbare Papierdeckelmaschinen integrieren intelligente Steuerungssysteme, die den Materialvorschub mit äußerster Genauigkeit überwachen und so die Menge an Rohpapiermaterial, das während der Form- und Schneidprozesse verschwendet wird, erheblich reduzieren. Darüber hinaus sind fortschrittliche Heizsysteme darauf ausgelegt, mit weniger Energie optimale Temperaturen zu erreichen und aufrechtzuerhalten, während hochentwickelte Antriebssysteme Reibung und Energieverluste minimieren. Diese Optimierungen tragen zu einem geringeren Gesamtbetriebsaufwand pro produzierter Einheit bei, was für die Aufrechterhaltung eines Wettbewerbsvorteils in der kostensensiblen Verpackungsindustrie von entscheidender Bedeutung ist.

Einhaltung der höchsten Standards der Endproduktqualität

Die technischen Anforderungen an Stapelintegrität und Abdichtung

Der funktionelle Erfolg eines Papierdeckels hängt vollständig von zwei entscheidenden Faktoren ab: seiner Fähigkeit, sich ohne Verklemmen zu stapeln, und seiner Fähigkeit, einen Becher sicher und auslaufsicher zu verschließen. Die präzise Geometrie des fertigen Produkts ist daher von größter Bedeutung. Die Stapelfunktion basiert auf einem exakten Randprofil und einer gleichmäßigen Tiefe, sodass jeder Deckel perfekt in den nächsten passt. Die Versiegelungsfunktion ist das Ergebnis einer sorgfältigen Kontrolle der endgültigen Randwellung, die die exakte Spannung und die exakten Abmessungen aufweisen muss, um einen festen und zuverlässigen Sitz am Becherrand zu gewährleisten. Automatisierte Systeme überwachen diese Merkmale in Echtzeit und identifizieren und lehnen alle Artikel ab, die außerhalb der sehr engen Toleranzen liegen, die für ein funktionsfähiges und kundenakzeptables Produkt erforderlich sind.

Integrierte Qualitätskontroll- und Produktzählsysteme

Der Herstellungsprozess ist ohne ein integriertes System zur Endkontrolle und Verpackungsvorbereitung nicht vollständig. Die fortschrittlichsten Papierdeckelmaschinen verfügen über Inline-Qualitätsprüfungen, bei denen Sensoren oder sogar Bildverarbeitungssysteme zum Erkennen kleinster Mängel wie unvollständiger Versiegelungen oder Formunregelmäßigkeiten eingesetzt werden können. Diese automatisierte Qualitätssicherung eliminiert das Risiko, dass fehlerhafte Produkte zum Verbraucher gelangen. Unmittelbar nach der Prüfung werden die fertigen Deckel einem Präzisionszähl- und Stapelmechanismus zugeführt. Diese Komponente ist für eine genaue Bestandsverwaltung und die Vorbereitung der Produkte in den angegebenen Chargengrößen, die für die automatisierte Weiterverarbeitung erforderlich sind, von entscheidender Bedeutung. Sie gewährleistet, dass jede Verpackung die exakte, verifizierte Anzahl hochwertiger, stapelbarer Papierdeckel enthält.