Klebervorrichtung: Präzise Kontrolle, eine solide Grundlage für die Bindung legen

Das Klebergerät ist der erste Link für Papierkante -Skiving -Maschine effektive Bindung von Papierblücken zu erreichen. Es hat eine empfindliche Struktur und leistungsstarke Funktionen. Es besteht hauptsächlich aus Kleber -Lagertanks, Lieferrohren und Klebemöhren. Es ist auch mit präzisen Messpumpen ausgestattet, um die Liefermenge des Klebstoffs strikt zu steuern, um sicherzustellen, dass der Kleber gleichmäßig auf die Kante des Papierlädens angewendet wird.

Der Kleberspeichertank ist die "Logistikgarantie" des gesamten Klebersystems. Es trägt die starke Verantwortung für die Aufbewahrung von Kleber. Um die Qualität und Leistung des Klebstoffs zu gewährleisten, besteht der Lagertank normalerweise aus korrosionsbeständigen und hochversiegelten Materialien, die effektiv Kleberleckage und Verschlechterung verhindern können. In der tatsächlichen Produktion wird die Kapazität des Lagertanks angemessen entsprechend der Produktionsskala der Geräte und der Häufigkeit der Klebstoffverwendung entwickelt, um den Anforderungen der kontinuierlichen Produktion zu erfüllen. Zum Beispiel kann die Kapazität des Lagertanks auf einer großen Papierbehälterproduktionslinie Hunderte von Litern erreichen, wodurch die Anzahl der häufigen Kleberzugehörigkeiten verringert und die Produktionseffizienz verbessert wird.

Als "Kanal" für die Klebstoffübertragung muss die Lieferpipeline einen guten Verschleißwiderstand und die Versiegelungseigenschaften aufweisen. Der innere Durchmesser der Pipeline wurde sorgfältig ausgelegt, um sicherzustellen, dass der Klebstoff reibungslos transportiert werden kann, und um einen unzureichenden Klebstoffdruck während des Transports zu vermeiden, da die Pipeline zu dick ist, was den Kleberffekt beeinflusst. Um zu verhindern, dass der Klebstoff in der Rohrleitung festigt und verstopft, sind einige Lieferrohrleitungen auch mit Heiz- und Wärmekonservierungsfunktionen ausgestattet, um den Klebstoff in angemessener Fluidität zu halten.

Der Klebstoffbeschichtungskopf ist die Kernkomponente des Klebstoffbeschichtungsgeräts, und sein Design wirkt sich direkt auf die Gleichmäßigkeit und Genauigkeit der Klebstoffbeschichtung aus. Zu den gängigen Klebstoffbeschichtungsköpfen gehören Spaltyp, Düsentyp und andere Typen. Der Schlitz -Klebstoffbeschichtungskopf steuert genau die Breite des Schlitzes und den Druck des Klebers, so dass der Kleber in einem einheitlichen Film auf den Rand des Papierlädens angewendet wird, der für Anlässe mit hohen Anforderungen für die Breite des Klebstoffbeschichts geeignet ist. Der Düsengliederbeschichtungskopf verwendet Düsen mit verschiedenen Formen und Größen, um Punkt-, Linien- oder Oberflächenklebermethoden zu erzielen, die eine hohe Flexibilität aufweisen und gemäß den Form- und Verarbeitungsanforderungen des Papierrohlings ausgewählt werden können.

Die genaue Messpumpe ist das "Gehirn" des Klebergeräts. Es kann die Menge an Klebstoff, die gemäß Material, Dicke und anschließenden Bindungsanforderungen des Papierroankens geliefert werden, genau einstellen. Messpumpen verwenden in der Regel Zahnradpumpen, Kolbenpumpen und andere Typen und erreichen eine stabile Kontrolle des Klebstoffflusses durch ein hochpräzisetztes Steuerungssystem. Bei der Verarbeitung von Kraftpapier mit einer losen Textur erhöht die Messpumpe beispielsweise die Menge an geliefertem Klebstoff angemessen, um sicherzustellen, dass das Papier den Klebstoff vollständig absorbieren und einen guten Bindungseffekt erzielen kann. Während für Aluminiumfolie mit einer engen Textur die Menge des Klebstoffs reduziert wird, um den Klebstoffüberlauf zu vermeiden und das Aussehen und die Qualität des Produkts zu beeinflussen.

In der tatsächlichen Produktion wirkt sich die Leistung des Klebergeräts direkt auf die Versiegelungsleistung und die Lebensdauer des Papierbehälters aus. Eine gleichmäßige Klebstoffbeschichtung kann die Papierblücken während des anschließenden Bindungsprozesses fest kombiniert und das Eindringen von Luft, Feuchtigkeit und Staub effektiv verhindern, wodurch die Haltbarkeit des Produkts verlängert wird. Gleichzeitig kann eine präzise Kleberbeschichtungskontrolle auch den Kleberfall senken, Produktionskosten sparen und die wirtschaftlichen Vorteile des Unternehmens verbessern.

Biegemechanismus: Gestalten Sie die Form und geben Sie dem Behälter einen praktischen Wert

Der Biegemechanismus spielt eine Schlüsselrolle bei der Gestaltung der Form des Papierlädens in der Papiertrimmungsmaschine. Es besteht aus einer Form, einem hydraulischen Zylinder oder einem pneumatischen Zylinder. Durch die genaue Steuerung der Form und des Drucks der Form kann die Papierrose genau gebogen werden und das flache Papierrohling kann mit einer bestimmten Form in einen Behälterteil umgewandelt werden.

Die Form ist die "Vorlage" des Biegermechanismus, und ihre Form und Größe bestimmen die endgültige Biegeform des Papierrohlings. Die Form besteht in der Regel aus hochfesten und hochschwärmer resistenten Materialien wie Legierungsstahl oder Hardlegierung, um sicherzustellen, dass die genaue Form und die genauen Genauigkeit während des langfristigen Gebrauchs aufrechterhalten werden können. Gemäß den unterschiedlichen Bedürfnissen von Papierbehälterprodukten kann die Form in verschiedene Formen wie rund, quadratisch, oval usw. und komplexe Faltformen wie Doppelschichtfalten, mehrschichtige Ordnungen usw. ausgelegt werden, können auch nach den strukturellen Eigenschaften des Behälters ausgelegt werden, um die Festigkeit und Stabilität des Behälters zu verbessern.

Als Leistungskomponente kann der hydraulische Zylinder oder der pneumatische Zylinder einen starken und stabilen Druck erzeugen, um die Form zu drücken, um das Papier leere zu biegen. Hydraulikzylinder weisen die Eigenschaften einer großen Ausgangskraft und einer guten Stabilität auf und eignen sich zum Biegen großer und dicker Tapeten -Rohlinge. Pneumatische Zylinder haben die Vorteile einer schnellen Reaktionsgeschwindigkeit und niedrigen Kosten und werden häufig für Biegevorgänge kleiner und dünner Tapeten -Rohlinge verwendet. Während des Biegeprozesses können Druck und Hub des hydraulischen Zylinders oder des pneumatischen Zylinders über das Steuerungssystem genau eingestellt werden, um sicherzustellen, dass das Papierrose beim Biegen den erforderlichen Winkel und die Formgenauigkeit erreichen kann. Wenn beispielsweise zylindrische Papierdosen hergestellt werden, biegt die Form das Papier leer in eine zylindrische Form. Der vom Hydraulikzylinder oder des pneumatische Zylinder ausgeübee Druck muss sicherstellen, dass die Kanten des Papierblähens fest passen und gleichzeitig Schäden an dem Papier aufgrund von übermäßigem Druck vermeiden.

Die präzise Kontrolle des Biegemechanismus ist entscheidend für die Qualität von Papierbehältern. Wenn der Biegewinkel ungenau ist oder die Form unregelmäßig ist, führt er zu nachfolgenden Bindungsschwierigkeiten, was die Versiegelung und Gesamtfestigkeit des Behälters beeinflusst. Darüber hinaus kann eine ungleichmäßige Druckverteilung während des Biegeprozesses auch Fehler wie Falten und Risse auf der Papieroberfläche verursachen, wodurch die qualifizierte Rate des Produkts verringert wird. Während des Betriebs der Geräte muss die Form regelmäßig inspiziert und gewartet werden, um ihre Form und Größengenauigkeit zu gewährleisten. Das Drucksystem des hydraulischen Zylinders oder des pneumatischen Zylinders muss kalibriert und debuggen werden, um die Stabilität und Genauigkeit des Druckausgangs zu gewährleisten.

Bindungsgerät: eng kombiniert, um hochwertige Papierbehälter zu erreichen

Das Bindungsgerät ist die wichtigste Verbindung für die Papierstrimmmaschine, mit der das Bogenpapier schließlich in Form repariert wird. Nach verschiedenen Bindungsprozessen werden Heizplatten, Ultraschallgeneratoren und andere Geräte verwendet, um die Kanten der Papierblücken durch Heizen, Druck- oder Ultraschallvibrationen fest zu verbinden, um einen vollständigen Papierbehälter zu bilden.

Die Heizverbindung ist eine gemeinsame Bindungsmethode. Es erwärmt den Bindungsteil des Papiers durch eine Heizplatte, um den Klebstoff zu schmelzen und in die Papierfaser einzudringen, und erreicht dann unter Druckeinwirkung eine enge Bindung. Die Heizplatte verwendet normalerweise elektrische Heizung oder thermische Ölheizung, um das Papier schnell und gleichmäßig zu erhitzen. Während des Heizungsprozesses ist die Temperaturregelung von entscheidender Bedeutung. Eine zu hohe Temperatur führt dazu, dass das Papier brennt und verformt, während eine zu niedrige Temperatur den Klebstoff nicht vollständig schmilzt, was den Bond -Effekt beeinflusst. Daher ist die Heizplatte mit einem hochpräzisen Temperatursensor und einem Kontrollsystem ausgestattet, das die Temperatur in Echtzeit überwachen und anpassen kann, um sicherzustellen, dass der Bindungsbetrieb innerhalb des optimalen Temperaturbereichs abgeschlossen ist.

Ultraschallbindung ist eine fortschrittliche Technologie, die Ultraschallvibrationsenergie nutzt, um Papierbindung zu erreichen. Der Ultraschallgenerator erzeugt Hochfrequenzschwingungen und wandelt die elektrische Energie durch den Wandler in mechanische Energie um, sodass die Reibungswärme am Bindungsteil des Papierroankens erzeugt wird, so dass der Kleber schmilzt und verbindet. Die Ultraschallbindung hat die Vorteile einer schnellen Bindungsgeschwindigkeit, der hohen Festigkeit und ohne Verschmutzung. Es ist besonders für die Herstellung von Lebensmitteln und Pharmapapierpapierbehältern mit hohen Hygieneanforderungen geeignet. Im Ultraschallbindungsprozess müssen die Parameter wie die Frequenz, Amplitude und die Wirkungszeit der Ultraschallwelle entsprechend dem Material des Papiers und den Eigenschaften des Klebers genau angepasst werden, um den besten Bindungseffekt zu erzielen.

Zusätzlich zu Heiz- und Ultraschallbindungsmethoden gibt es einige andere Bindungsprozesse, wie z. Unterschiedliche Bonding -Prozesse eignen sich für verschiedene Papiermaterialien und Produktanforderungen, und Unternehmen können entsprechend den tatsächlichen Bedingungen wählen. Unabhängig vom verwendeten Bindungsprozess muss das Bonding -Gerät eine genaue Druckregelung und eine stabile Arbeitsleistung aufweisen, um sicherzustellen, dass die Kante des Papierrosens fest gebunden werden kann, damit der Papierbehälter eine gute Versiegelung und Haltbarkeit aufweist.

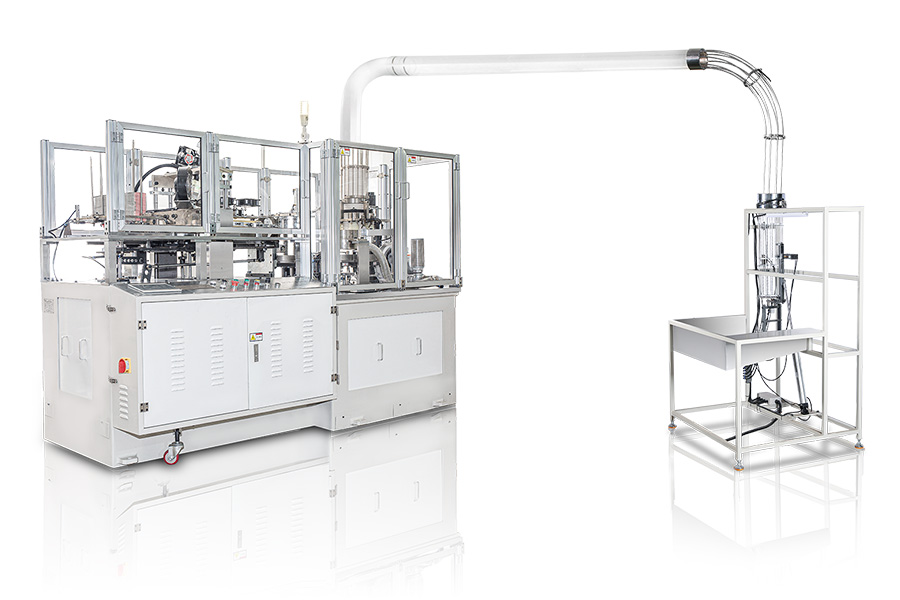

Genossenschaftsarbeit, um einen perfekten Papierbehälter zu erstellen

Das Klebergerät, das Biegermechanismus und das Bindungsgerät der Papiertrimmmaschine funktionieren nicht unabhängig, sondern kooperieren miteinander und arbeiten zusammen, um den Verarbeitungsprozess des Papierbehälters abzuschließen. Das Klebergerät bildet die Grundlage für die Bindung, und ein einheitliches Kleben stellt sicher, dass das Papierrohling dicht gebunden werden kann. Der Biegermechanismus gibt dem Papier eine bestimmte Form an, wodurch Bedingungen für die nachfolgende Bindung erzeugt werden. Das Bonding -Gerät repariert den Bogenpapier leer, um schließlich den Papierbehälter zu bilden.

Während des gesamten Verarbeitungsprozesses sind die Parameteranpassung und die Zeitkoordination zwischen den verschiedenen Geräten von entscheidender Bedeutung. Beispielsweise muss die Menge des angelegten Klebstoffs an die Form des Bogenpapiers und des Bindungsprozesses angepasst werden. Der Biegewinkel und die Biegewinkel müssen die Machbarkeit der nachfolgenden Bindung berücksichtigen. Die Bindungstemperatur, Druck und Zeit sowie andere Parameter müssen auch gemäß den Kleben und Biegebedingungen eingestellt werden. Nur wenn die verschiedenen Geräte genau zusammenarbeiten, können qualitativ hochwertige, standardmäßige Produkte für Papiercontainer hergestellt werden.