Im heutigen industriellen Fertigungsbereich, Doppelwand-Formmaschine Als hocheffiziente und präzise professionelle Geräte bietet innovative Produktionslösungen für mehrere Branchen. Dieses fortschrittliche Gerät kann durch einen einzigartigen Formprozess verschiedene Produkte mit Doppelwandstruktur herstellen, was nicht nur die physikalischen Eigenschaften des Produkts verbessert, sondern auch mehr Möglichkeiten für die Produktdesign bietet. Der Kernwert der Doppelwand-Formtechnologie liegt in ihrer Fähigkeit, gleichzeitig die doppelten Bedürfnisse der strukturellen Festigkeit und Funktionalität zu erfüllen, sodass das Endprodukt eine bessere Isolierung, Schallisolierung, Stoßdämpfung und andere Eigenschaften aufweist und eine unersetzliche Rolle bei der Verpackung, der Konstruktion, bei der Herstellung von Automobilen und anderen Branchen spielt.

Das Arbeitsprinzip der Doppelwand-Formmaschine basiert hauptsächlich auf der Präzisions-Thermoformierung oder der Injektionsformtechnologie. Das Gerät bildet eine spezifische Doppelschichtstruktur der Rohstoffe in der Form durch ein genau kontrolliertes Temperatursystem und Drucksystem. Während des Formprozesses können die inneren und äußeren Wände je nach den spezifischen Produktanforderungen und Materialmerkmalen synchron oder in Schritten geformt werden. Das mit dem Gerät ausgestattete intelligente Steuerungssystem kann wichtige Parameter wie Formtemperatur, Druck und Zeit genau einstellen, um die Qualitätsstabilität jedes Produkts zu gewährleisten. Für die Verarbeitung verschiedener Materialien wie Kunststoffe, Verbundwerkstoffe oder spezielle Legierungen können die Geräte durch Parameteranpassung den besten Formeffekt erzielen.

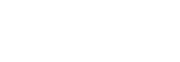

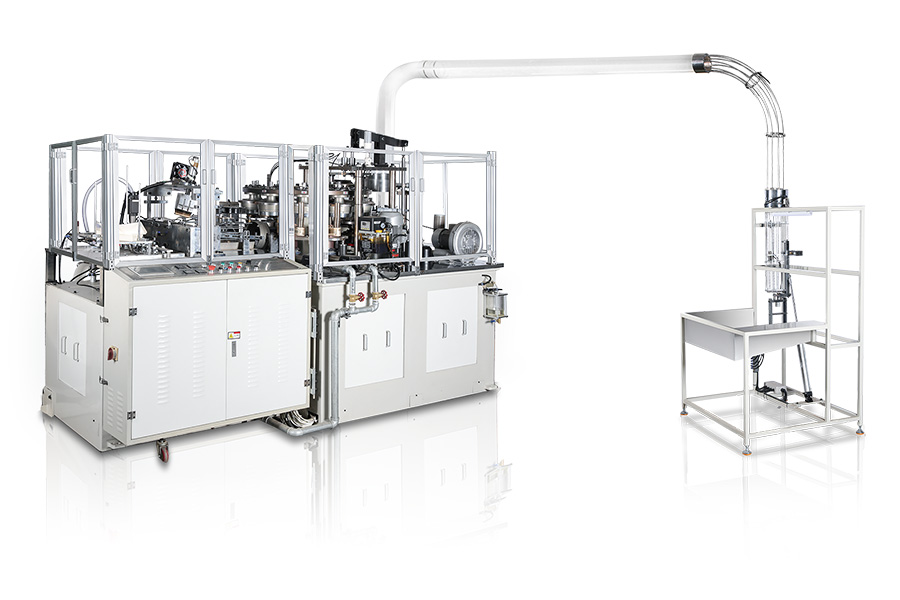

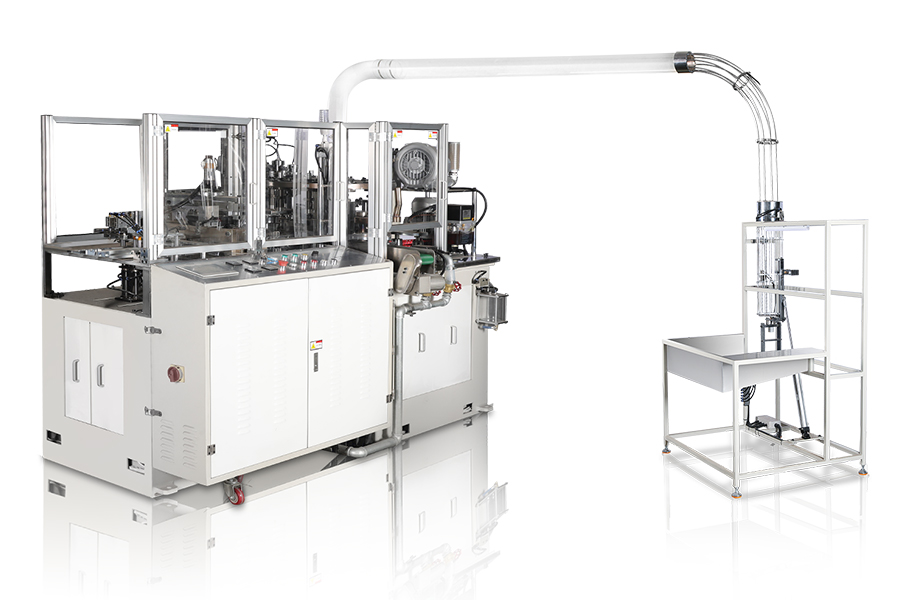

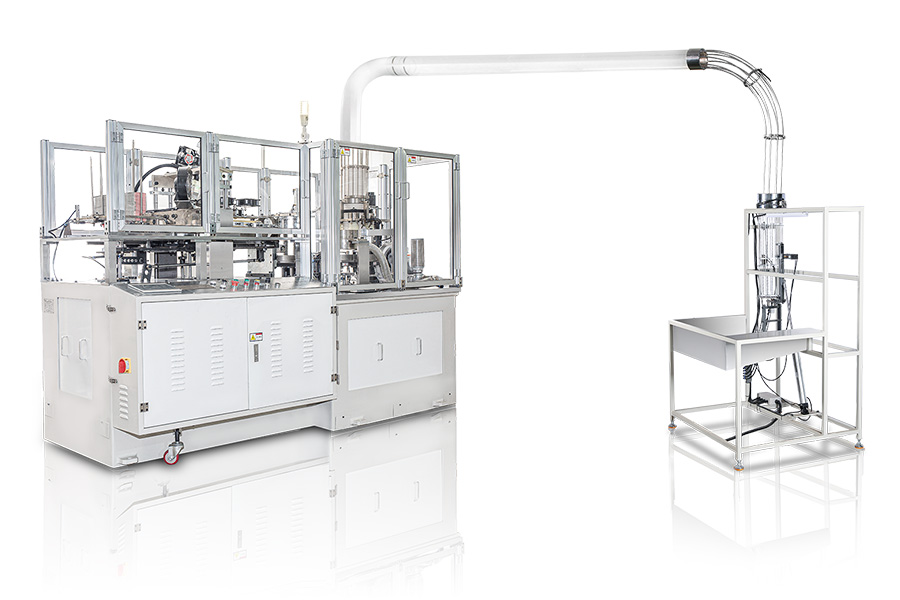

Aus der Sicht der Ausrüstungsstruktur arbeiten moderne Doppelwand-Formmaschinen normalerweise mit mehreren Präzisionssystemen zusammen. Das Kernformsystem nimmt ein spezielles Design an, um eine präzise Form komplexer Doppelschichtstrukturen zu erreichen. Das Temperaturkontrollsystem stellt sicher, dass das Material in dem besten Zustand geformt ist. Das automatische Fütterungs- und Picking -Gerät verbessert die Produktionseffizienz erheblich. Fortgeschrittene Modelle sind auch mit einem Echtzeitüberwachungssystem ausgestattet, mit dem verschiedene Parameter während des Formprozesses dynamisch anpassen können, um die Konsistenz der Produktqualität zu gewährleisten. Einige High-End-Geräte integrieren auch nachfolgende Trimmen, Tests und andere Prozesse, um eine vollständige Produktionslinie zu bilden.

Diese Art von Ausrüstung hat in der Verpackungsbranche erhebliche Vorteile gezeigt, insbesondere in den Feldern für Lebensmittelverpackungen und Pharmazeutische Verpackungen, die eine hohe thermische Isolationsleistung erfordern. Durch das Doppelwand-Strukturdesign kann das Produkt eine bessere Fähigkeit zur Aufbewahrung von Temperaturen erhalten und gleichzeitig das Gesamtgewicht verringern. In der Bauindustrie weisen die von der Doppelwand-Formmaschine hergestellten Baumaterialien sowohl strukturelle und thermische Isolationsleistung auf und bieten eine ideale materielle Lösung für grüne Gebäude. Die Automobilindustrie verwendet dieses Gerät, um leichte Teile zu erzeugen, wodurch das Gewicht des Körpers effektiv reduziert wird, gleichzeitig die Festigkeit gewährleistet und die Kraftstoffeffizienz verbessert.

Die kontinuierliche Innovation der Doppelwand-Formtechnologie treibt die kontinuierliche Verbesserung der Ausrüstungsleistung an. Die neueste Generation von Geräten hat erhebliche Fortschritte bei der Energieeffizienz erzielt und den Energieverbrauch erheblich verringert, indem das Heizsystem optimiert und Abwärme recyceln. Die erhöhte Intelligenz ermöglicht es den Geräten, die Materialeigenschaften automatisch zu identifizieren und Prozessparameter anzupassen, wodurch die menschliche Intervention verringert wird. Einige innovative Geräte haben begonnen, die 3D -Drucktechnologie mit traditionellen Formprozessen zu kombinieren und neue Wege zur Herstellung komplexer Strukturprodukte zu eröffnen.

In Bezug auf die Auswahl und Verwendung von Geräten müssen mehrere Schlüsselfaktoren berücksichtigt werden. Die Eigenschaften des Formmaterials bestimmen den Ausrüstungstemperaturbereich und die Konfigurationsanforderungen des Drucksystems; Die Produktgröße und die strukturelle Komplexität beeinflussen das Design des Formsystems. Die Produktionsstapelgröße hängt mit der Wahl der Automatisierung zusammen. In Bezug auf die tägliche Wartung ist es erforderlich, den Betriebsstatus des Heizsystems, des Hydrauliksystems und des Steuerungssystems regelmäßig zu überprüfen und die Trageteile rechtzeitig zu ersetzen, um einen langfristigen und stabilen Betrieb der Geräte zu gewährleisten. Die professionelle Ausbildung der Betreiber ist ebenfalls von entscheidender Bedeutung. Die korrekte Betriebsmethode kann nicht nur die Produktqualität sicherstellen, sondern auch die Lebensdauer der Geräte erweitern.

Da die Fertigungsindustrie ihre Anforderungen an die Produktleistung weiter erhöht, wird sich die Doppelwand-Formtechnologie in einer genaueren und intelligenteren Richtung entwickeln. Die Anwendung neuer Materialien erweitert das Verarbeitungsbereich der Geräte, und die Einführung des Internet of Things -Technologie ermöglicht die Fernüberwachung und die Vorhersage der Ausrüstung. In Zukunft wird erwartet, dass diese Ausrüstung in mehr Bereichen angewendet wird und flexiblere und vielfältigere Produktionslösungen für die industrielle Fertigung bietet. Die einzigartigen technischen Vorteile werden sicherlich Produktinnovationen und industrielle Verbesserungen in verwandten Branchen fördern.