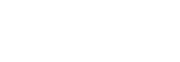

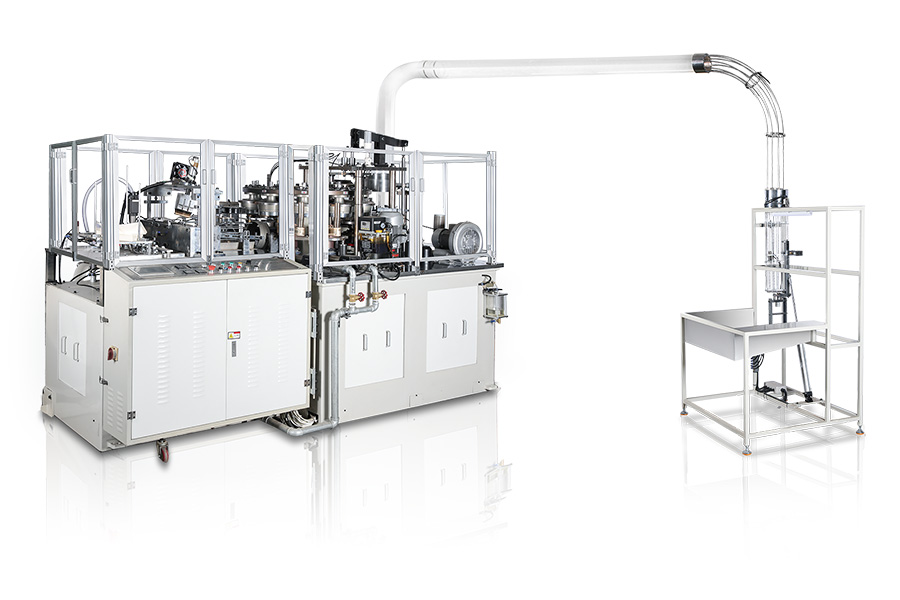

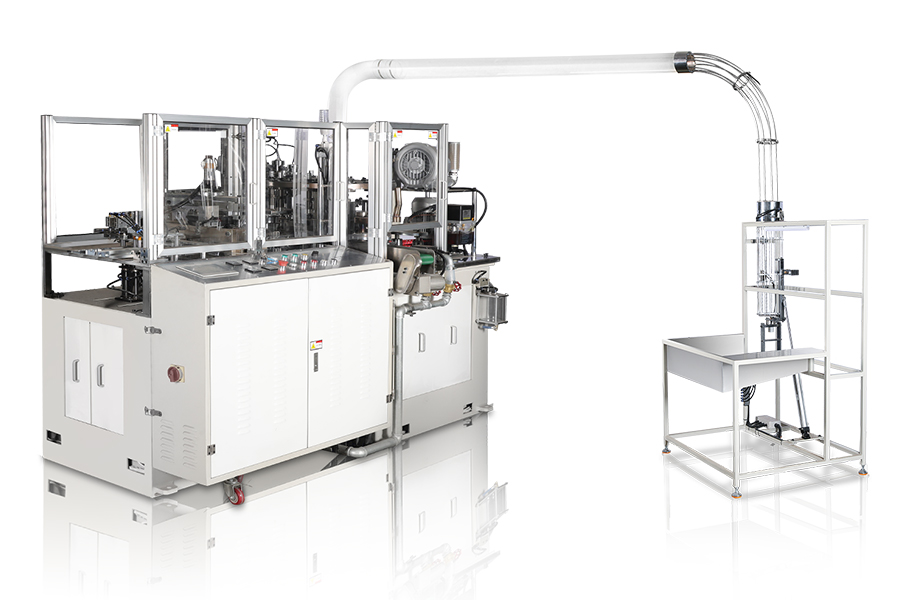

In der modernen industriellen Produktion sind quadratische Bodenbehälter wichtige Werkzeuge für Verpackungen, Lagerung und Transport. Ihre Qualität und Leistung hängen direkt mit Produktsicherheit, Transporteffizienz und Benutzererfahrung zusammen. Im Herstellungsprozess von quadratischen Bodenbehältern sind die Auswahl der Containermaschine mit quadratischem Boden und der Anwendung von Produktionsprozessen Schlüsselfaktoren für die Bestimmung der Qualität der Behälter. Insbesondere im Formprozess beeinflusst die Kontrolle der dimensionalen Genauigkeit und Wandstärke des Behälters nicht nur das Erscheinungsbild des Behälters, sondern auch seine strukturelle Festigkeit, die Versiegelungsleistung und die Lebensdauer des Lebens.

1. Die Bedeutung der dimensionalen Genauigkeit und der Wandstärke Gleichmäßigkeit

Die dimensionale Genauigkeit von quadratischen Bodenbehältern bezieht sich auf den Konsistenzgrad zwischen den Abmessungen jedes Teils des Containers und den Entwurfsspezifikationen, die in direktem Zusammenhang mit der Austauschbarkeit und Stapelstabilität des Behälters stehen. Die Gleichmäßigkeit der Wandstärke bezieht sich auf die Konsistenz der Dicke der Behälterwand, die die tragende Kapazität des Behälters, den Verformungswiderstand und die thermische Stabilität beeinflusst. Wenn die dimensionale Genauigkeit nicht ausreicht oder die Wandstärke ungleichmäßig verteilt ist, ist der Behälter während des Transports anfällig für Bruch und Leckagen und beeinflusst sogar die Qualität des Inhalts. Daher ist die Gewährleistung der dimensionalen Genauigkeit und Wandstärke des Behälters während des Formprozesses der Kern der Verbesserung der Gesamtqualität des Produkts.

2. Unterschiede in der Fähigkeit von Produktionsprozessen zur Kontrolle der dimensionalen Genauigkeit

Verschiedene Produktionsprozesse wie Blasformen, Extrusionsformen, Injektionsleiste usw. haben ihre eigenen Vorteile bei der Kontrolle der Dimensiongenauigkeit und der Wandstärke der Mundgerichte. Blasformungen eignen sich für Behälter mit großem Volumen, aber die Genauigkeitskontrolle ist relativ schwierig. Extrusionsformen werden hauptsächlich zur Herstellung kontinuierlicher Längenrohrprodukte verwendet, und die genaue Kontrolle von Behältern mit quadratischem Boden ist begrenzt. Im Gegensatz dazu zeigte Injektionsleisten erhebliche Vorteile bei der Kontrolle der dimensionalen Genauigkeit und Wandstärke der Gleichmäßigkeit komplexer Behälter aufgrund seiner hohen Flexibilität und Präzision.

3. Vorteile der Injektionsformtechnologie

Injection -Formteile ist eine Formmethode, bei der geschmolzener Kunststoff in die Formhöhle injiziert wird und das gewünschte Formprodukt nach Abkühlung und Verfestigung erhalten wird. Der Schlüssel liegt in der Genauigkeit des Schimmelpilzdesigns und der feinen Kontrolle der Injektionsformparameter.

Genauigkeit des Schimmelpilzdesigns: Die Injektionsform ist die Grundlage des Formteils und ihr Design bestimmt direkt die endgültige Form des Produkts. Durch die Herstellung von Schimmelpilzen mit hoher Präzision, einschließlich der Optimierung von Details wie Hohlraumgröße, Demoldungsneigung und Gate-Position kann die Größe des geformten Behälters als genau gewährleistet werden.

Feinsteuerung der Injektionsformparameter: Parameter wie Temperatur, Druck und Zeit während des Injektionsformprozesses haben einen entscheidenden Einfluss auf die Formqualität. Durch fortgeschrittene Injektionsformmaschinensteuerungssysteme können eine präzise Steuerung von Parametern wie Kunststoffschmelztemperatur, Einspritzgeschwindigkeit und Haltezeit erreicht werden, wodurch die Gleichmäßigkeit der Wandstärke effektiv gesteuert wird, die innere Spannung verringert und die Produktfestigkeit verbessert.

Automatisierung und Intelligenz: Die moderne Injektionsformtechnologie umfasst Elemente der Automatisierung und Intelligenz, wie z.

Iv. Anwendungsbeispiele für Injektionsformungen im quadratischen Bodenbehälterform

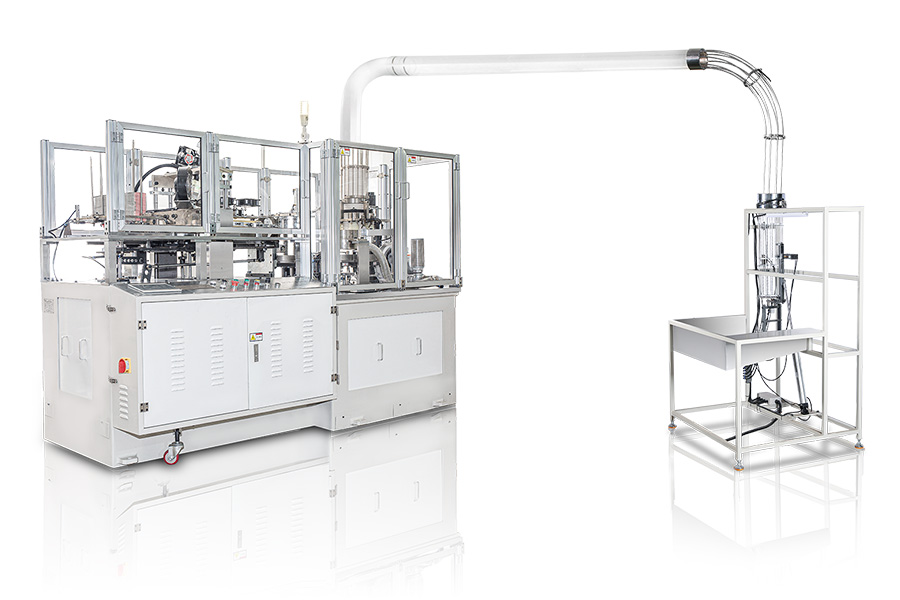

In der tatsächlichen Produktion, quadratische Bodenbehältermaschinen Die Verwendung von Injektionsformtechnologie kann Behälter mit hoher Dimensionsgenauigkeit, gleichmäßiger Wandstärke und guter struktureller Festigkeit durch präzise gestaltete Formen und fein kontrollierte Injektionsformparameter erzeugen. Diese Container sind nicht nur schön aussehen, sondern können auch während des Stapelns und des Transports gut abschneiden, die Bruchrate und die Kundenbeschwerungsrate effektiv verringern und die Marktwettbewerbsfähigkeit von Unternehmen verbessern.